Phân loại

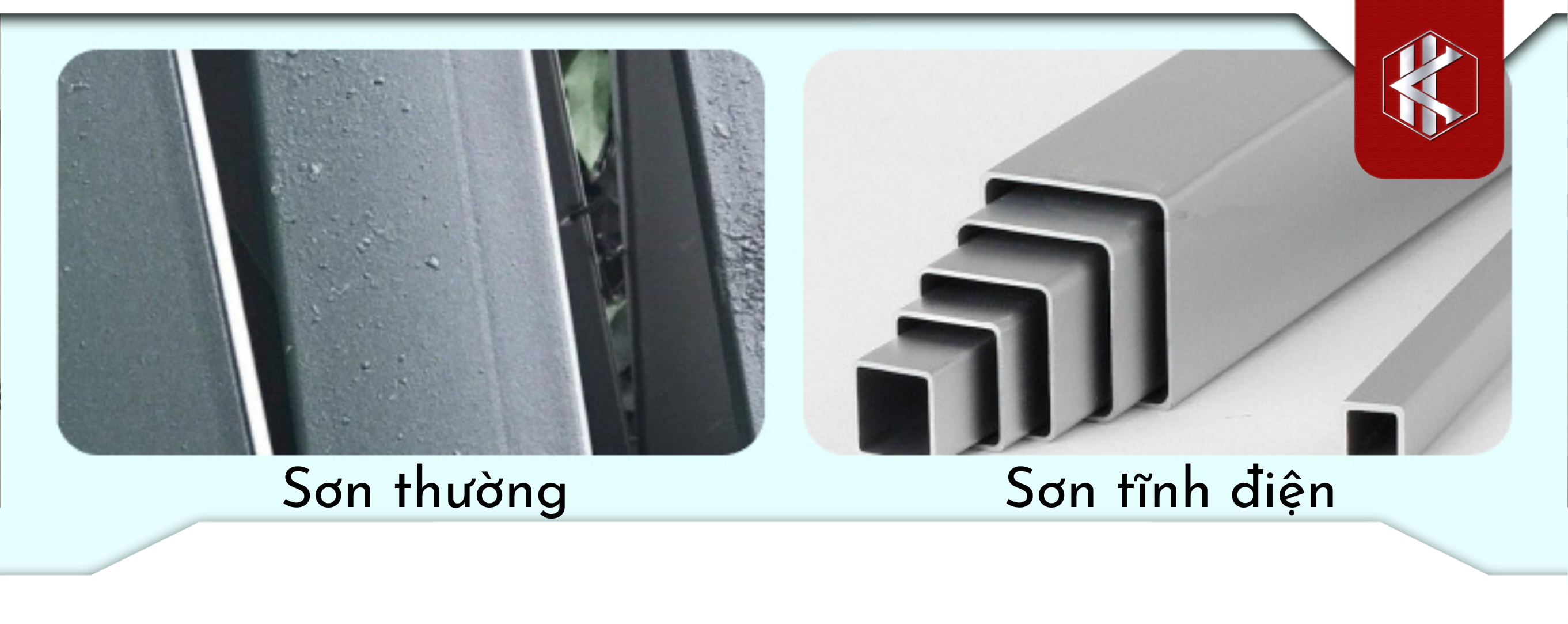

Có 2 hình thức sơn tĩnh điện là dạng khô và dạng ướt. Sơn tĩnh điện dạng khô (sơn bột) hay sơn bột tĩnh điện là công nghệ sơn rất phổ biến do nó có nhiều ưu điểm vượt trội so với sơn tĩnh điện ướt (sử dụng dung môi) và hình thức sơn truyền thống.

Quy trình sơn

Đối với mọi hệ thống, lò xưởng sơn tĩnh điện từ thủ công dân dụng đến bán tự động và tự động thì đều phải trải qua 4 quy trình sau:

Bước 1. Xử lý bề mặt

Mục đích của việc xử lý bề mặt là giúp bề mặt sản phẩm đạt được các tiêu chí:

- Sạch dầu mỡ (phát sinh trong quá trình gia công cơ khí và chế tạo phôi)

- Sạch rỉ sét, bụi bẩn, tạp chất… (thường phát sinh trong quá trình bảo quản, vận chuyển…)

- Sạch lớp sơn cũ để sơn lại

- Chống rỉ sét trở lại trong khi chờ sơn

- Tạo lớp bám dính tốt cho màng sơn, tăng hiệu quả bền uốn, va đập

Để thực hiện quá trình này thì có thể sử dụng các phương pháp hóa học (xử lý bằng hóa chất) và cơ học (phun cát để xử lý bề mặt). Việc lựa chọn phương pháp phụ thuộc vào kích thước, tính chất vật liệu, loại tạp chất cần loại bỏ, yêu cầu bề mặt cần xử lý.

Tùy từng loại sản phẩm mà cần có cách xử lý bề mặt phù hợp để tiết kiệm chi phí, bảo vệ môi trường và sức khỏe. Tuy nhiên với các hệ thống sơn tĩnh điện bán tự động và tự động thì phương pháp Xử lý bề mặt bằng hóa chất thường được sử dụng.

Bước 2. Sấy khô

Sản phẩm sau khi xử lý bề mặt còn ướt nên cần được làm khô để đảm bảo chất lượng lớp sơn bằng cách

- Phơi nắng

- Dùng quạt để thổi khô

- Sấy khô bằng lò (thủ công hoặc tự động)

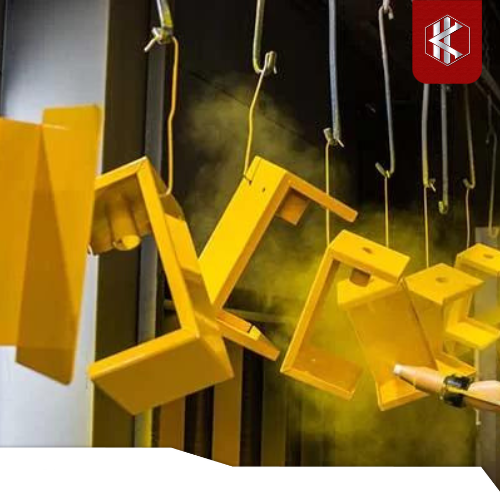

Bước 3. Phun sơn

Mục đích của việc phun sơn:

- Tạo nên 1 lớp bột phủ có độ bám dính cao

- Lớp bột phủ đồng đều trên mọi ngóc ngách bề mặt sản phẩm

Cách thực hiện:

Súng phun sơn tĩnh điện sẽ tích điện dương (+) cho bột sơn sau đó sẽ phun lên bề mặt sản phẩm đã được tích điện âm (-). Do điện tích trái dấu nên sơn sẽ bám rất chắc trên sản phẩm.

Để thực hiện quá trình này chúng ta cần:

- Súng phun sơn bột tĩnh điện chuyên dụng

- Buồng phun giúp quá trình sơn diễn ra đúng tiêu chuẩn, tránh phát tán bột sơn ra môi trường. Buồng phun còn giúp dễ dàng thu hồi sơn dư thừa để tái sử dụng.Có 2 loại buồng phun để sơn sản phẩm:

- Buồng phun đơn: vật được treo vào buồng và sử dụng 1 súng phun

- Buồng phun đôi hay buồng phun đối xứng: sản phẩm di chuyển trên băng tải, sử dụng 2 súng phun cùng với hệ thống thu hồi bột sơn

Bước 4. Sấy Sơn

Sau khi phun bột sơn xong, sản phẩm được đem đi sấy tại lò sấy sơn.

Bột sơn sẽ nóng chảy ở khoảng 150 độ C và được giữ ở 200 độ C trong tối thiểu 10 – 15 phút. Nhiệt độ và thời gian chính xác khi sấy phụ thuộc vào độ của vật liệu, yêu cầu của nhà sản xuất bột sơn

Mục tiêu của bước này là

- Hình thành lớp sơn với độ bền, độ bám dính cực cao

- Lớp sơn phải đạt được màu sắc cũng như hiệu ứng bề mặt đúng như nhà sản xuất bột sơn đề cập

Hiện nay có 3 dây chuyền chủ yếu mà các nhà xưởng nhận gia công sơn tĩnh điện hay áp dụng bao gồm: hệ thống sơn tĩnh điện tự động, bán tự động và thủ công. Trong đó hệ thống sơn tĩnh điện bán tự động là phổ biến nhất.